¿Qué es el Mapa de Flujo de Valor (VSM)?

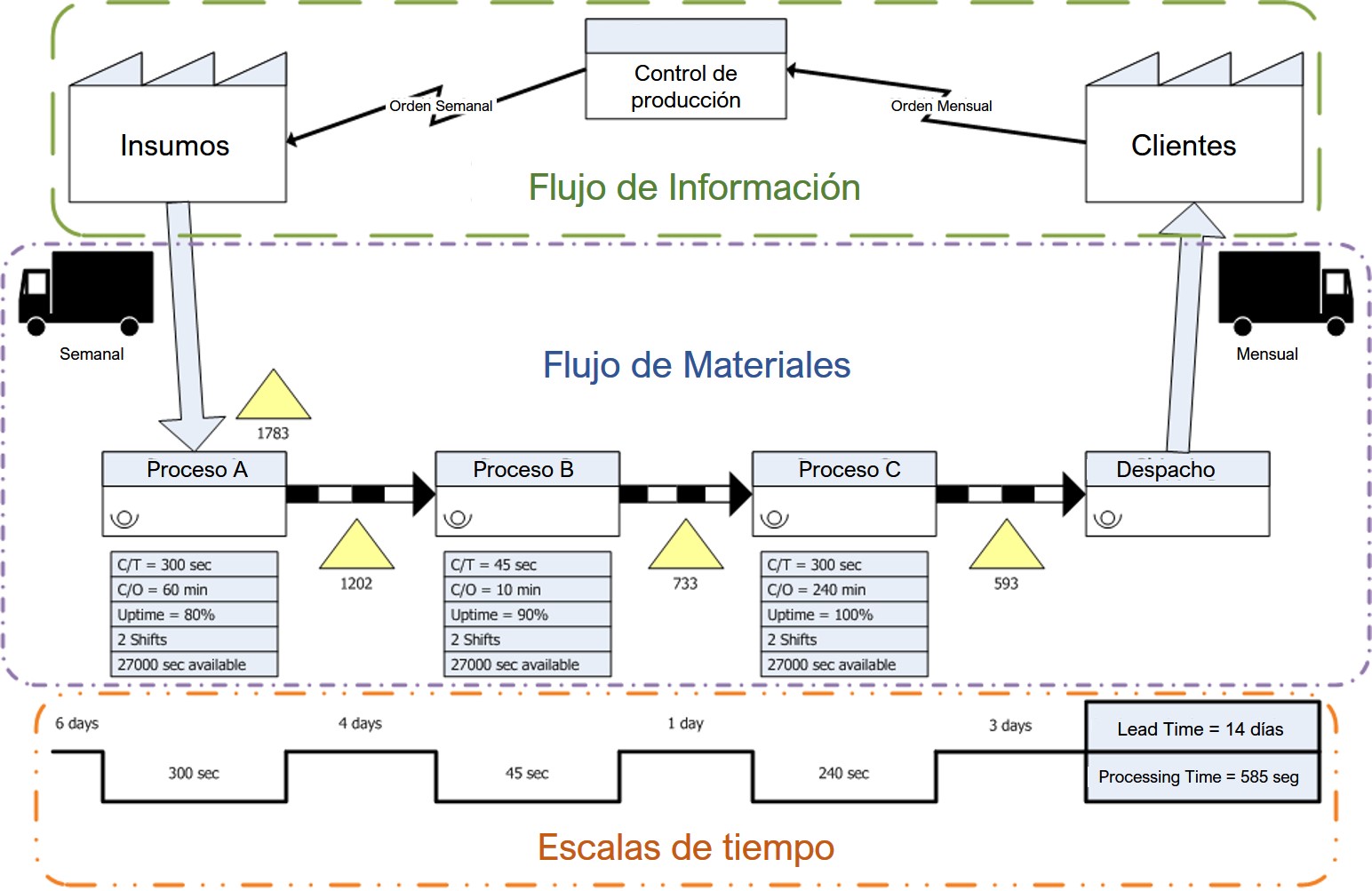

El Mapa de Flujo de Valor (o VSM de «Value Stream Mapping»), es una de las principales herramienta de la metodología Lean Manufacturing y consiste en un diagrama de flujo o mapa que utiliza símbolos conocidos como «el lenguaje de lean» para documentar y visualizar gráficamente los flujos de materiales e información dentro de un proceso de producción o servicio, desde el inicio del proceso hasta la entrega al cliente.

Aunque el Mapa de flujo de valor a menudo se lo asocia con la fabricación, también se utiliza en logística, cadena de suministro, industrias relacionadas con servicios, atención médica, procesos administrativos y de oficina, desarrollo de software, etc.

El VSM se utiliza para detectar desperdicios en los procesos y encontrar oportunidades de mejora. Se basa en el concepto que los clientes lo único que quieren es que sus productos o servicios se entreguen dentro de los plazos acordados y bajo las condiciones pactadas de calidad y seguridad. De esta manera, el lean manufacturing mantiene siempre este enfoque, considerando todo lo demás como desperdicio.

Cada una de las actividades que se realizan para fabricar los productos o proveer los servicios son registradas en función de si añaden valor o no añaden valor y en función si son necesarias o no son necesarias, desde el punto de vista del cliente, con el fin de eliminar o reducir aquellas actividades que no agregan valor o no son necesarias.

Para la confección del diagrama de flujo o Mapa de Flujo de valor, se utilizan símbolos pre-determinados para representar las diversas actividades del trabajo y flujos de información.

El proceso para realizar el VSM es comenzar dibujando el diagrama del «Estado Actual» del proceso y a partir del análisis del mismo, relevar todos los problemas y mejoras posibles a realizar para solucionarlos, llegando así a un «Estado Futuro» o ideal, donde ya no existen desperdicios o problemas en la producción o ejecución de la actividad y por tanto tendremos una mayor productividad y un mayor aprovechamiento de todos nuestros recursos.

Objetivo y beneficios

El objetivo principal del Mapa de Flujo de Valor es minimizar todos los «desperdicios» presentes en la operación y que generan problemas de ineficiencia y pérdidas económicas, aumentando así la productividad y mejorando los resultados de la empresa u organización. Lo que se desea es alcanza el «estado futuro» que se plantea, ese estado ideal donde no hay ningún tipo de desperdicio en la operación.

El primer paso para crear un entorno lean (incrementar valor y reducir desperdicios) es analizar el flujo de valor. Esto proporciona la base para crear un plan de mejora. Al examinar el estado actual de un sistema, las acciones que añaden valor a la creación de valor pueden separarse claramente de las que crean desperdicios, facilitando la localización de oportunidades de mejora.

Para ello hay que analizar proceso por proceso, evaluando cómo agrega o no valor al producto. Este enfoque en el valor es lo que mantiene el análisis orientado a lo que realmente importa, permitiendo a la empresa ser más competitiva y producir el mayor valor para el cliente de la manera más eficiente posible.

Esta herramienta analiza el flujo de valor simplificando un sistema complejo en un mapa o diagrama fácil de interpretar. El mapa ilustra los resultados del análisis del flujo de valor, proporcionando una herramienta visual para facilitar la comprensión y la comunicación efectiva entre todas las personas y áreas involucradas en el proceso. Se puede visualizar claramente e identificar dónde se producen los desperdicios exactamente, como por ejemplo retrasos, tiempos muertos, limitaciones y problemas de inventario, excesos de stocks, etc. Con el Mapa de Estado Futuro se pueden definir las acciones concretas necesarias para mejorar.

Como realizar el Mapa de Flujo de Valor

Estos pasos proporcionan a la empresa un análisis del flujo de valor, que conducirá al mejor resultado posible: un sistema de flujo de información y material eficiente e integrado

1 – Identificar el producto o familia de productos a estudiar y mejorar.

2 – Realizar el Mapa del estado actual

3 – Registrar tiempos e información

Para cada proceso debemos recoger los siguientes datos:

Tiempo de ciclo (CT): Tiempo que transcurre desde que se inicia un producto hasta que está disponible para pasar al proceso siguiente

Tiempo de valor agregado (VA): Es el tiempo en el cual el producto está siendo transformado dentro del proceso de producción

Número de personas (NP) que se necesitan para realizar el proceso de producción

Tiempo disponible (EN): Es el tiempo de trabajo disponible durante la jornada de trabajo restando descansos por comidas y absentismos.

Tiempo de utilización: Es el tiempo que las máquinas o los operarios están ocupados dentro del tiempo de ciclo.

Plazo de entrega o lead time (LT): Es el tiempo límite que un producto debe pasar como máximo en el proceso para entregarlo al proceso siguiente y que se cumpla el plazo de entrega establecido con el cliente.

Niveles de inventario: Cantidad de inventario que hay delante y detrás de cada proceso.

Flujo de información: Datos acerca de cómo la información se envía a la fábrica, como por ejemplo, si disponen de toda la información necesaria a la hora de empezar el proceso, como órdenes de trabajo, hojas de ruta, etc.

Problemas encontrados durante el análisis: Tiempos muertos, falta de información, falta de herramientas, excesivo absentismo

Acciones a mejorar según los operarios: Preguntar a los operarios qué mejorarían ellos para ganar tiempo en su trabajo. Hay que tener cuidado con la información que se recoge en este punto, ya que por un lado se puede obtener información valiosa, pero por otro no tomarlo al pie de la letra, ya que estos pueden tener algún interés personal en explicar algún problema en concreto.

4 – Realizar el Mapa del estado futuro.

Para ello, se deben establecer los requisitos a cumplir en todo proceso de producción lean, que son:

-Producir de acuerdo al takt time

-Implementar el sistema kanban para controlar el inventario

-Planificar y nivelar la producción

-Nivelar el volumen de producción

-Definir el tamaño de lote y la unidad de medida (por hora, por turno…)

Lo que se busca es eliminar los problemas y los desperdicios encontrados, para aumentar la eficiencia del proceso, reduciendo al máximo los inventarios o stocks y sincronizando el proceso de producción con las ventas o entregas.

Herramientas lean

Cuando se trata de implementar herramientas lean para la mejora de procesos, muchas veces nos reducimos a pensar solo en el método Six Sigma, el Kanban el VSM e incluso en el lean Canvas, pero nos olvidamos que el origen del lean está en el uso de herramientas para la mejora de los procesos de forma ágil y práctica, y acá aparecen una gran cantidad de herramientas que podemos utilizar.

A continuación listamos algunas de ellas que que van desde las mas sencillas hasta las mas complejas y potentes, todas ellas de excelentes resultados si se aplican a conciencia.

- 5s

- Just in time

- Andon

- SMED

- Estandarización de trabajos

- TPM

- Value Stream Mapping

- Flujo continuo

- Heijunka

- KPIs

- Kanban

- Jidoka

- Takt time

- Gestión visual

- Análisis de cuellos de botella

- Gemba

- Hoshin Kanri

- Kaizen

- PDCA

- Poka-Yoke

- Análisis de la causa raíz

- Las 8 pérdidas

En esta imagen de la «casa lean», encontramos a modo de ejemplo varias de las herramientas lean para la mejora de procesos.